環境包装設計事例の紹介と解説

該当項目 パット共通化による作業改善とバラ緩衝材の削減

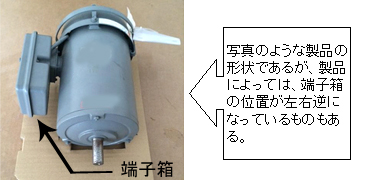

この事例は、ブレーキ付きのモーターの梱包事例である。モーターが環境対応のため、製品仕様が変更になるということで、梱包材の仕様を見直すこととなった。

現在、このモーターは段ボールのケースに段ボールの底パッキンとバラ状緩衝材にて梱包しているものと、木箱にて梱包しているものとがある。木箱仕様の製品は、重量の関係から、現行通りの木箱にて梱包することとなり、段ボール梱包の製品について仕様の見直しを行うこととなった。

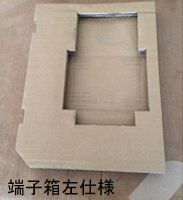

一見すると写真の状態で問題が無いように感じるが、実際は、製品側面部に付属している端子箱が、製品の右側にあるものと左側にあるものが存在する。

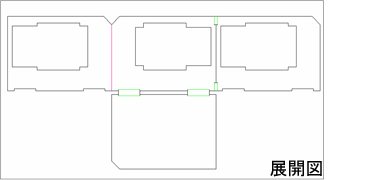

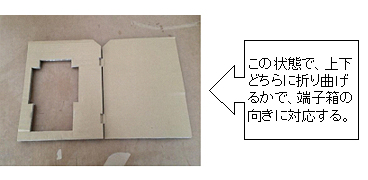

本来であるなら、端子右用と左用の底パッキンを作成するのであるが、客先の要望として共通化して欲しいとのことで、モーターのベース部分は同じであることから、左図のような展開の底パッキンを設計した。これは、右側の部分と左側の部分を折たたみ、中央部と一体化する。そして、下部のパット部を折りたたむ方向で端子箱の向きに対応するという仕様である。このことにより、本来2種類存在するはずのパッキンが1種類で共通化され、管理が容易となった。

底パッキンの設計を行い、通常モーターの個装箱の場合は、上パッキンの設計も行っているのだが、今回の客先との打ち合わせでは、周りの固定方法は、実績のあるバラ緩衝材を使用するということとなった。しかし、今後コスト面の問題が出てきた場合は、上パッキンの設計も依頼するということであった。

先日、この客先にモーターの納入先の顧客が打ち合わせに来た際に、この設計した仕様を見せるということで、サンプル等1式を提出したところ、末端の顧客が、この底パッキン形状を評価していたとの情報があった。

この底パッキンの形状、考え方は、同様の製品仕様となる端子箱の取り付け位置が違うモーター向けの基本ベースとして仕様の水平展開が可能と考えている。

この仕様を設計した際に、外装ケースのサイズも見直すことができたため、バラ状緩衝材の入り数も減らすことができ、廃棄物の削減につなげることもできた。